- Strojni elementi

- Maziva, aerosoli in pribor za mazanje

- Čistila in lepila

- Ostala ponudba

Pnevmatika

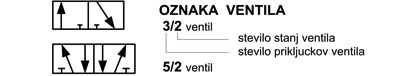

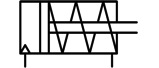

Uporaba pnevmatike je izredno razširjena v vseh vejah industrije z uporabo enostavnih pnevmatskih cilindrov ter pnevmatskih ventilov po principu vklopljenega oz. izključenega pretoka zraka. Osnovna značilnost pnevmatskih sistemov je dolga življenjska doba in le malo potrebnega vzdrževanja. Za pogon strojev se uporabljajo stisnjeni plini, običajno stisnjen okoliški zrak ali komprimirani inertni plini. Stisnjenemu zraku se odvzema kondenzirana voda in v majhnih količinah dodaja pnevmatsko olje za mazanje pnevmatskih strojev za protikorozijsko zaščito. Centralno pozicionirani in električno gnani zračni kompresorji poganjajo zračne cilindre, zračne motorje in ostale pnevmatske komponente.

Pnevmatski sistem je krmiljen s strani električnih in ročnih ventilov, ki so v industrijskih okoljih pogosto krmiljeni preko industrijskih električnih krmilnikov. Stisnjene pline je mogoče shraniti v tako imenovanih rezervoarjih, kar stroju omogoča nadaljnje obratovanje v primeru izpada električne energije. Pogonski medij je zrak, zato morebitna puščanja ne predstavljajo nevarnosti za okolje ali ljudi v bližini.

Običajne komponente pnevmatskih sistemov so: zračni kompresorji, pripravne grupe oz. zračni filtri, naoljevalniki, pnevmatske cevi, fitingi oz. pnevmatski priključki, regulatorji tlaka, pnevmatski ventili , pnevmatski cilindri.

Zastopamo:

Dobavimo tudi:

BOSCH Rexroth

Metalwork

Aignep

Camozzi

SMC

Parker

Katalogi:Vsi katalogi >

Za pomoč in dodatne informacije se posvetujte z našimi strokovnjaki. Z veseljem vam bomo pomagali pri izbiri najustreznejše rešitve!