9 preprostih korakov za optimalno delovanje reduktorjev

Izognite se izpadu proizvodnje!

> dosezite optimalne zmogljivosti industrijskih zobniških pogonov…

Inovacije v pogonskih sistemih z naprednejšo tehnologijo zagotavljajo optimizacijo časa in stroškov.

Odpoved industrijskega gonila lahko katastrofalno vpliva na proizvodnjo – ustavi celotno linijo ali industrijski obrat. Seveda obstajajo različni varnostni mehanizmi, ki v primeru odpovedi zobniških gonil zagotavljajo varnost ljudi in minimiziranje stroškov okvare opreme.

Proizvajalci, distributerji in dobri serviserji ponujajo številne tehnološke rešitve za čim hitrejši zagon in zmanjševanje izpadov, kot so tehnologija z nizko vsebnostjo olja (nivo olja v reduktorju pod nivojem tesnil – v primeru puščanja olja), filtrirani sistemi za olje (za odstranjevanje vode in trdnih delcev), napredni sistemi za spremljanje temperature in vibracij, itd. Z določenimi postopki lahko vzdrževalci tudi sami pripomorejo k boljšemu in dolgotrajnejšemu delovanju zobniških gonil.

Proizvajalec reduktorjev Renold pri zagotavljanju najboljše zmogljivosti in življenjske dobe vseh zobniških gonil vzdrževalcem priporoča 9 preprostih korakov redne rutine vzdrževanja.

1. Redno izvajanje vizualnih pregledov reduktorjev

Poiščite morebitno puščanje olja na vhodni in izhodni gredi in razbarvanje barve, oboje lahko kaže na pregrevanje. Če je mogoče, poslušajte reduktor in se prepričajte, da ne oddaja pretiranih vibracij.

2. Skrb za čistočo

Reduktorji pogosto obratujejo v umazanih in prašnih okoljih. Poskrbite, da bodo čisti in se tako izognite morebitnemu vdoru nesnage v enoto ter si olajšate vizualne preglede. Prah in umazanija, ki prekrijeta reduktor, lahko prispevata tudi k pregrevanju, zato jih redno čistite.

3. Mazanje je bistveno

Redno mazanje v skladu s specifikacijami proizvajalca je bistvenega pomena. Prepričajte se, da uporabljate pravo mazivo s pravilnimi dodatki za vašo aplikacijo. Ob morebitnih dvoumnostih se posvetujte s proizvajalcem ali distributerjem.

4. Spremljanje temperature reduktorja

Spremljajte temperaturo reduktorja z infrardečim merilnikom temperature in bodite pozorni na nenadne spremembe, ki bodo skoraj zagotovo pokazale težavo.

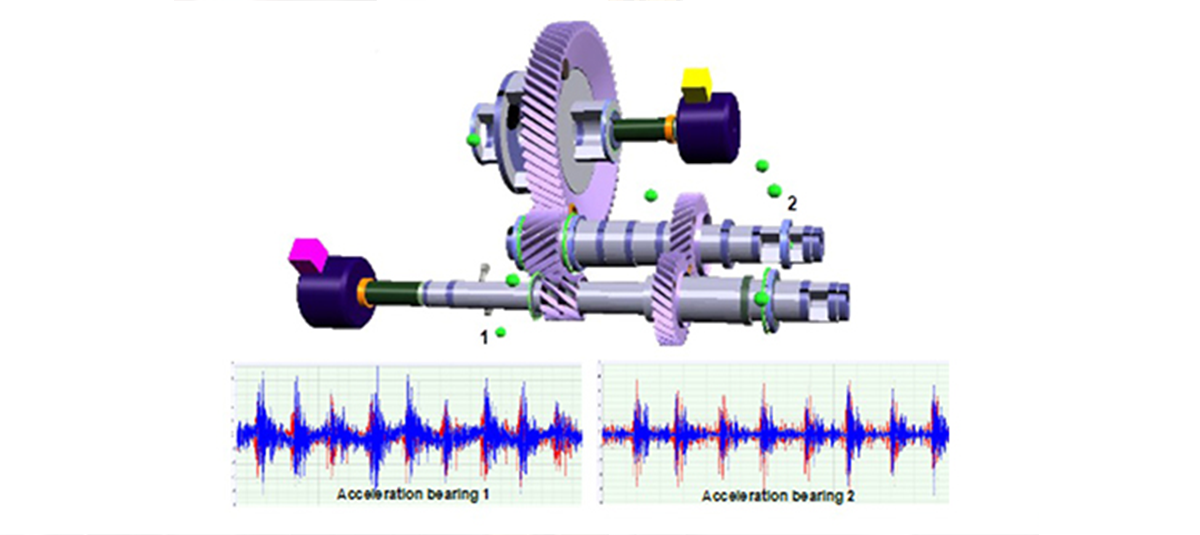

5. Nadzor vibracij ležajev in notranjih zobnikov

Redna analiza vibracij je še posebej pomembna v hrupnem okolju, ki preprečuje, da bi jih slišali. Povečanje vibracij je zanesljiv znak bližnjih težav.

6. Pregledovanje notranjih zobnikov

Odstranite inšpekcijske pokrove in preglejte notranje zobnike za morebitne znake poškodb in obrabe. Z tuširno pasto preverite kontaktni vzorec zob zobnikov. Nesoosnost zobnikov bi pomenila obrabljenost ležajev ali ohišja.

7. Preverjanje čistosti in pravilne izbire odzračevalnikov

Preverite pravilno izbiro odzračevalnikov (odduški) in poskrbite za njihovo čistost, brez ostankov umazanije. Pri aplikacijah, kjer je veliko umazanije, je preverjanje in vzdrževanje sicer oteženo (npr. pri izdelavi opeke ali cementa), vendar zelo pomembno.

8. Preverjanje kotne zračnosti med zobniki

V kolikor se kotna zračnost med zobniki sčasoma povečuje, je lahko težava obraba zobnikov. Povečana zračnost na vstopni in izstopni gredi pa je lahko znak obrabe ležajev ali ohišja.

9. Preverjanje nazivne vrednosti gonila

Zahteve reduktorja se glede na prvotno določene vrednosti lahko sčasoma spremenijo. Preverite nazivne vrednosti gonila in zagotovite, da deluje v skladu s specifikacijami proizvajalca in vhodno močjo.

Pomembno je vedeti, da je stroške načrtovanega vzdrževanja mogoče predvideti, nemogoče pa je predvideti stroške ob okvari gonila in posledično izpad proizvodnje. Najboljša praksa v sodobni proizvodnji je zmanjšanje vzdrževanja, izpadov ter vzpostavitev načrta vzdrževanja z dobaviteljem gonila, ki bo v kritičnih situacijah zagotovil hitro in odzivno rešitev za vsako kritično enoto v obratu.

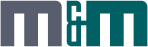

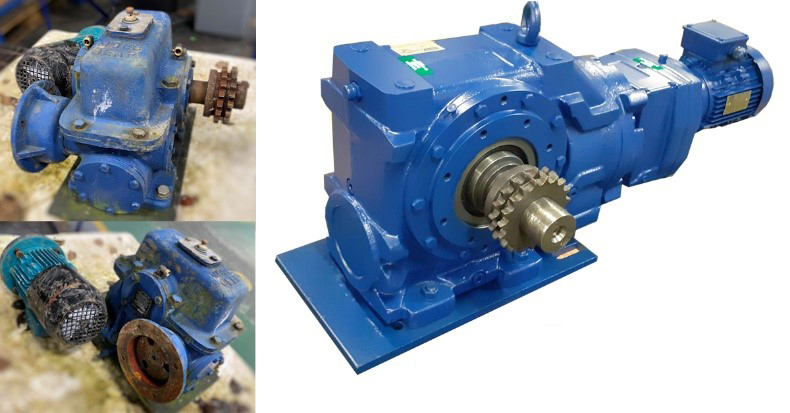

Primera vzdrževanja – prej in potem

M&M Celovit servis → obrnite se na naše strokovnjake!

Na voljo smo vam pri analizi podatkov in napotkih za rešitev težav vašega pogona.

Na voljo smo vam pri analizi podatkov in napotkih za rešitev težav vašega pogona.

V sodelovanju s proizvajalcem Renold zagotovimo celotno paleto storitev servisiranja, obnove in menjave reduktorjev.

Za kakršna koli vprašanja vam je na voljo naša tehnična ekipa preko emaila shop@mm-intercom.si oz preko telefona 01 29 27 960.