12/5/2015

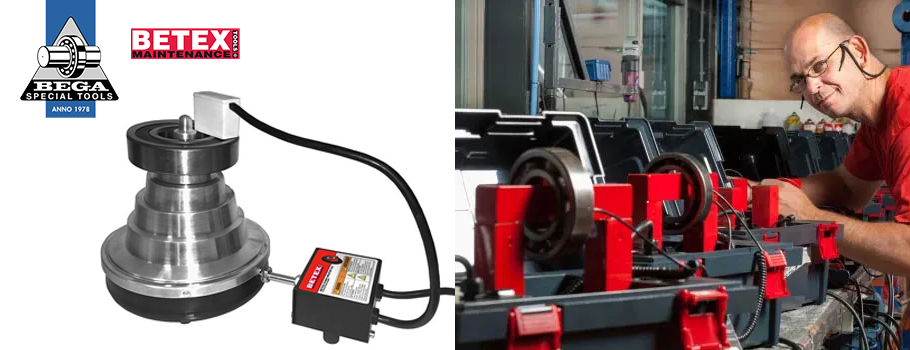

Mast so za mazanje osi kočij uporabljali že egipčani pred več kot 3.000 leti. Danes ima mast izjemno pomembno vlogo, saj je za doseganje visokih vrtljajev in majhnega momenta trenja več kot 80% ležajev mazanih z mastjo. A kljub temu je največji delež odpovedi ležajev povezan z napačnim oz. pomanjkljivim mazanjem. V nadaljevanju bomo predstavili ključne dejavnike, ki jih je pri izbiri masti potrebno poznati.

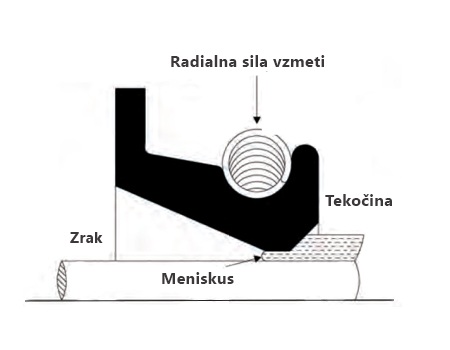

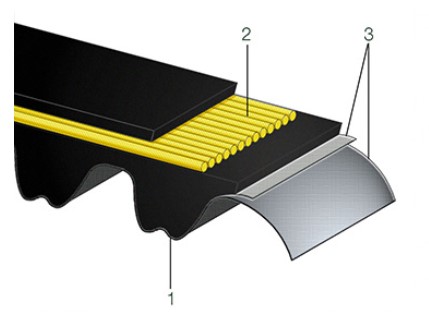

Kaj je mast? Mast lahko opišemo kot spužvo, kjer je tekoče mazivo (olje) razpršeno v vlaknastih kanalih zgoščevalca, podobnih poram spužve. Delež mazalnih olj v masti je kar od 80 do 95%, preostanek odpade na zgoščevalec in aditive.

Lastnosti masti torej določajo trije gradniki: bazna olja, zgoščevalec in aditivi.

Kriteriji izbire prave masti

Pogosta specifikacija masti, ki jo podajajo proizvajalci strojev je litijeva mast NLGI2 dobre kvalitete. Če poznamo le to informacijo lahko izberemo mast prave konsistence s pravim zgoščevalom. Vendar bodite pozorni. Podobna specifikacija za mazalno olje bi se glasila: »uporabite olje dobre kvalitete«. Iz te informacije ni moč izbrati ne prave masti, kot seveda tudi olja ne.

Zakaj?

NLGI (National Lubrication Grease Institute) oznaka je preprosto le oznaka »navidezne viskoznosti« masti. Za pravilno izbiro masti potrebujemo naslednje podatke: tip zgoščevalca, NLGI oznako, viskoznost baznega olja, temperatura kapljišča, temperaturno območje, strižno stabilnost, oksidacijsko stabilnost, …

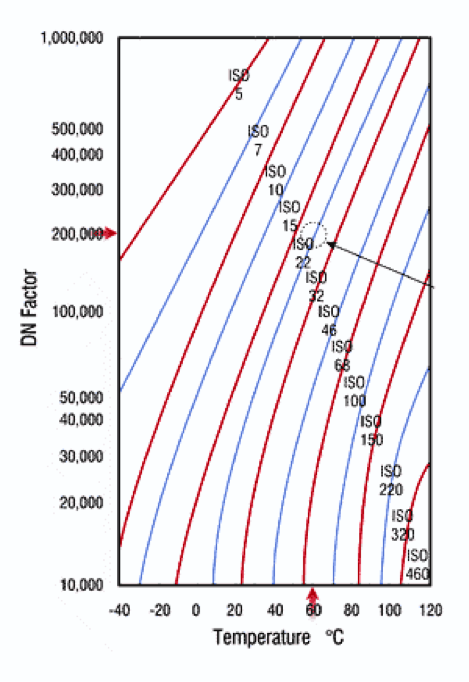

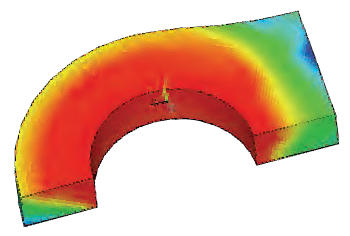

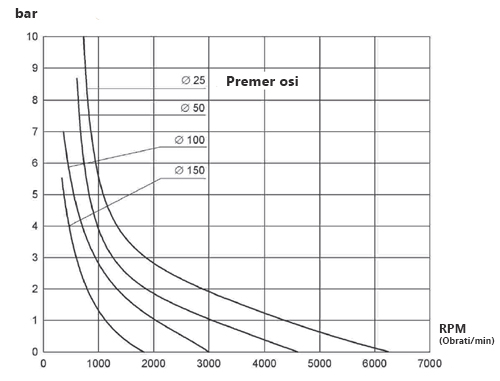

Viskoznost baznega olja

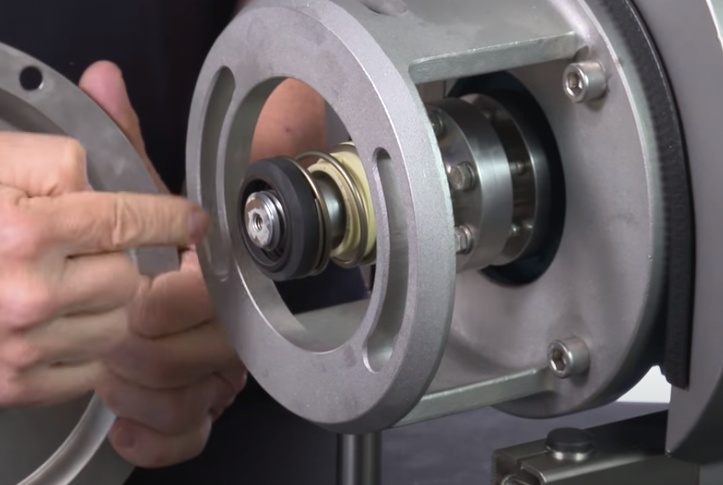

Viskoznost je najpomembnejša lastnost kateregakoli maziva. Pogosta napaka pri izbiri masti je zamenjava podatka NLGI oznake z viskoznostjo baznega olja. Ker se mast v večini primerov uporablja za mazanje ležajev, bi morali pri izbiri upoštevati viskoznost baznega olja masti. Pri določanju optimalne viskoznosti baznega olja masti za ležaje običajno uporabljamo faktorje hitrosti, znane kot DN ali NDm. Ti faktorji ponazarjajo površinsko hitrost elementov ležajev in so določeni z naslednjimi enačbami:

DN=vrtljaji ležaja * notranji premer ležaja in NDm =vrtljaji ležaja * ((notranji premer + zunanji premer ležaja)/2)

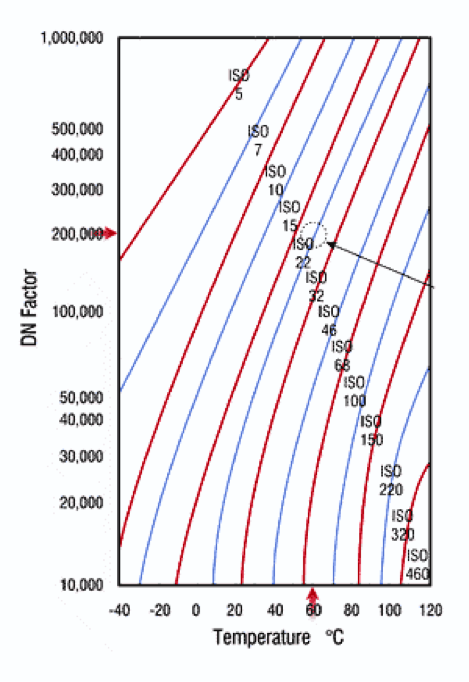

Z znanimi faktorji hitrosti in delovno temperaturo ležaja lahko potrebno viskoznost baznega olja preberemo iz diagrama.

Graf za določitev viskoznosti baznega olja glede na hitrost vrtenja in delovno temperaturo

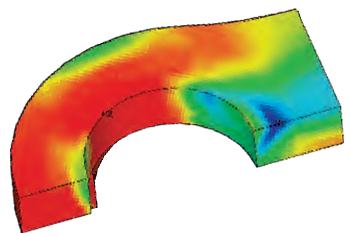

Konsistenca masti (NLGI)

Konsistenca masti oz. NLGI oznaka je določena s koncentracijo, tipom zgoščevalca in viskoznostjo baznega olja. Čeprav viskoznost baznega olja vpliva na konsistenco se moramo zavedati, da ima lahko mast visoko NLGI oznako in hkrati nizko viskoznost baznega olja ter obratno. NLGI oznaka podaja informacijo o konsistenci masti z oznakami od 000 (tekočina) do 6 (trdna oblika – kocka masti). Najpogosteje uporabljanja NLGI oznaka je NLGI 2. Optimalno NLGI oznako masti lahko določimo s pomočjo faktorjev hitrosti in delovno temperaturo. Morda se zdi nelogično vendar višji faktorji hitrosti zahtevajo večjo NLGI oznako. Tabela spodaj nudi vodnik do izbire NLGI oznake glede na faktorje hitrosti in temperaturno območje delovanja.

| Temperaturno območje |

Faktor hitrosti DN |

NLGI oznaka* |

| -35˚C do +40˚C |

0 – 75.000

75.000 – 150.000

150.000 – 300.000 |

1

2

2 |

| -18˚C do +65˚C |

0 – 75.000

75.000 – 150.000

150.000 – 300.000 |

2

2

3 |

| +40˚C do +130˚C |

0 – 75.000

75.000 – 150.000

150.000 – 300.000 |

2

3

3 |

| *Odvisno tudi od drugih faktorjev: tip ležaja, zgoščevalec, viskoznost baznega olja in tip baznega olja. |

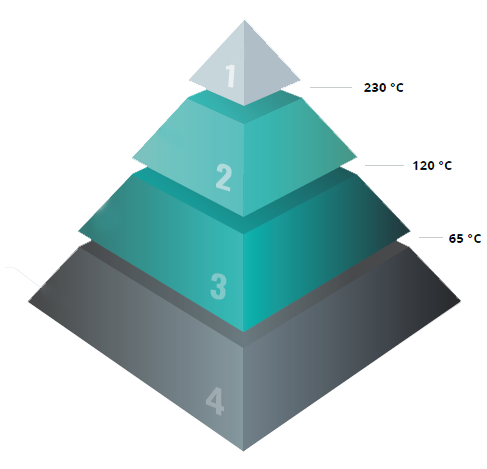

Mazalni medij v masti – bazna olja

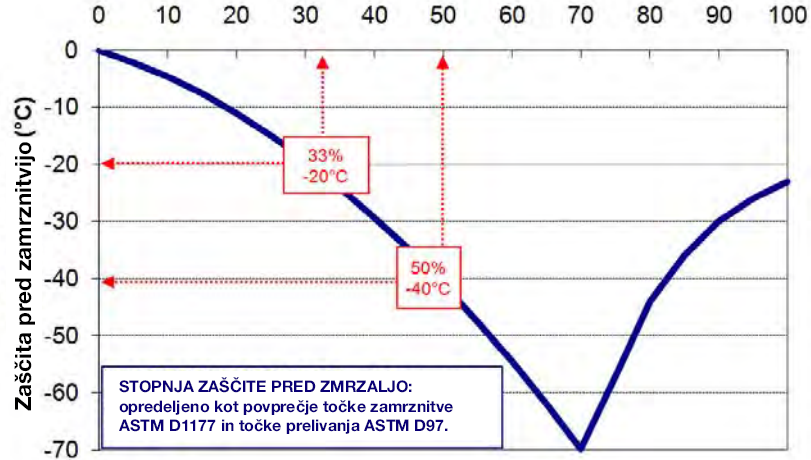

Bazna olja se pridobivajo z refiniranjem nafte oz. silikona in se uporabljajo kot osnovni mazalni medij masti (sintetična olja so kemično obdelana mineralna olja). Bazna olja izbiramo glede na njihovo temperaturno obstojnost, zaščito proti koroziji, oksidacijsko stabilnost.

- Mineralna olja (odlična naravna protikorozijska zaščita, odlične sposobnosti prenašanja večjih obremenitev, razmeroma ozko temperaturno območje -30˚C – 120˚C)

- Sintetična olja (širše temperaturno območje -55˚C – 180˚C, mazalni film šibkejši proti mineralnim oljem, so oksidacijsko stabilni)

- Silikonska olja in perfloropolietri (izredno široko temperaturno območje -75˚C – 350˚C, silikonska olja imajo šibak mazalni film, PFPE olja pa so manj kompatibilna z aditivi in korozijsko neodporna).

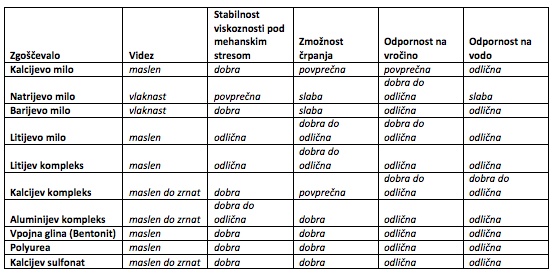

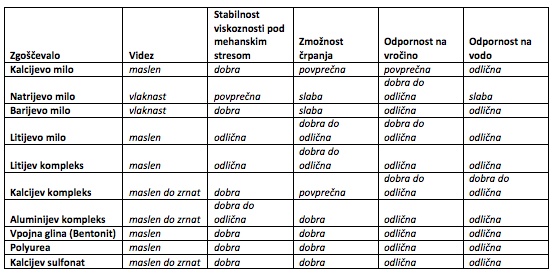

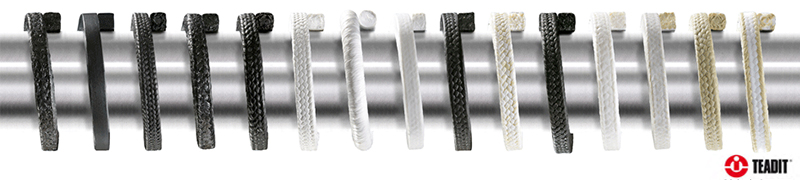

Tip zgoščevalca

Tip zgoščevalca bi morali izbrati na podlagi zahtev aplikacije kot tudi kompatibilnosti kadar menjamo že obstoječo mast. Preprosta litijeva mila se pogosto uporabljajo v splošnih masteh in relativno dobro delujejo v vseh kategorijah pri zmernih temperaturah. Za povišane temperature pa je dobro izbrati litijev kompleks. Več o značilnostih zgoščevalcev lahko najdete v tabeli.

Aditivi:

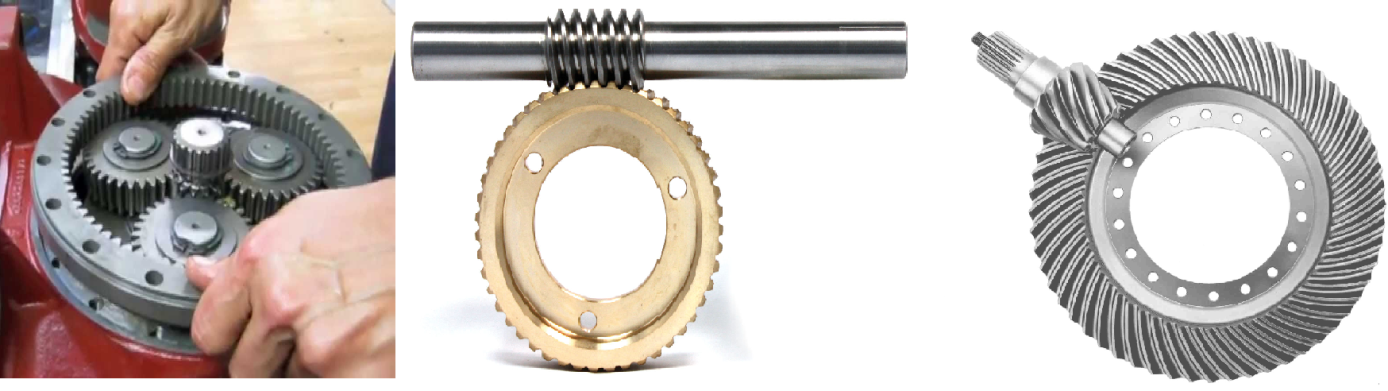

Izbira aditivov v masti je podobna izbiri olja za aplikacije mazane z oljem. Za primer vzemimo, rahlo prednapet ležaj, ki se vrti z visokimi obrati. Tak ležaj ne potrebuje EP (extreme pressure) aditivov za visoke obremenitve in polimerov (izboljšanje oprijema na kovine), potrebuje pa jih npr. odprt zobniški prenos.

- Antioksidanti (zavirajo oksidacijo olj in podaljšujejo življenjsko dobo maziva),

- zaviralec rje (ščiti železne površine pred rjo),

- protiobrabno sredstvo (podaljšuje življenjsko dobo maziva ob mejnih pogojih mazanja)

- EP – izredne obremenitve (zagotavljajo zaščito med visokimi obremenitvami in sunkovitimi obremenitvami)

- Lepila/polimeri (Izboljšujejo odpornost na vodo in oprijem na kovine)

- Molybden disulfid (Trdno mazivo, ki ščiti in zmanjšuje trenje pri visokih obremenitvah / drsenju pri nizkih hitrostih).

V mesecu maju vam v podjetju M&M Intercom nudimo svetovanje na terenu. Pomagamo vam pri odločitvi maziv za vse aplikacije in brezplačne tribološke analize vaših vzorcev olj in masti.

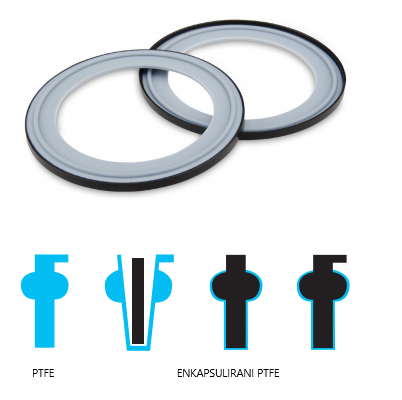

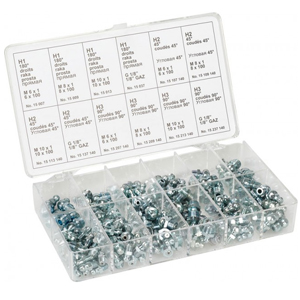

ADDISIL EXTEMP 23 FG

Certificirana mast za prehrambeno in farmacevtsko industrijo je popolnoma neškodljiva za zdravje ob zaužitju. Bazno olje masti je na bazi silikona s teflonskimi dodatki. Mast je popolnoma primerna za mazanje vseh vrtečih delov komponent, ki lahko pridejo v kontakt s hrano ali zdravili. NLGI 3, -40˚C do +160˚C.

Tipična področja uporabe:

- Pogosta je uporaba za mazanje in tesnjenje priključkov, tesnil, membran v pivovarništvu, polnilnicah pijač in farmacevtski industriji.

- Mast je primerna za mazanje polnilnega vrtiljaka pri polnjenju pijač v steklenice in plastenke.

Značilnosti masti:

- Prehrambena in farmacevtska mast

- Mast, ki je odporna na vodo ter dezinfekcijo

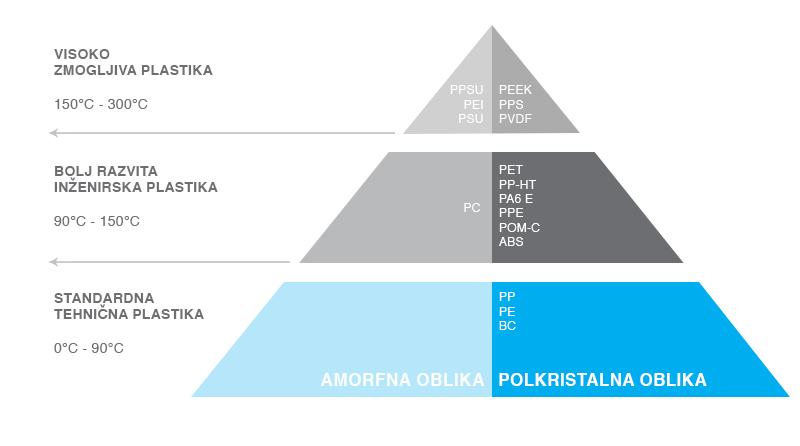

- Kompatibilna s tehničnimi plastikami

ADD ECO GREASE PD 2

Visoko zmogljiva mast na osnovi sintetičnih olj primerna za centralne mazalne sisteme proizvajalcev Willy Vogel, SKF Lincoln, Bijur Delimon,.. Mast ima dodane preizkušene Surftec aditive, ki gladijo poškodovane kotalne in tekalne površine in na ta način zmanjšujejo trenje, podaljšujejo življenjsko dobo komponent ter zmanjšujejo porabo električne energije. Mast je odporna na toplo in hladno vodo oz. je primerna za okolja s pogostimi pranji strojev. NLGI 2, -38˚C do + 180˚C.

Tipična področja uporabe:

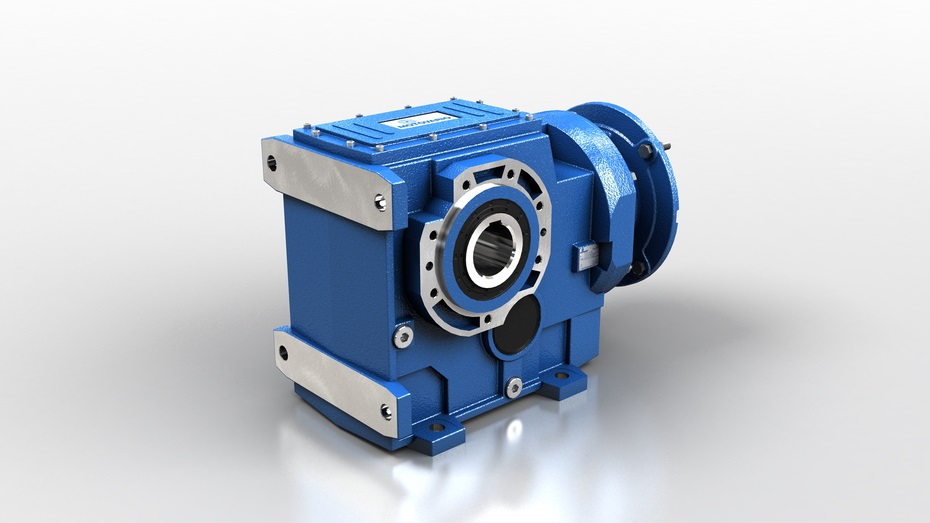

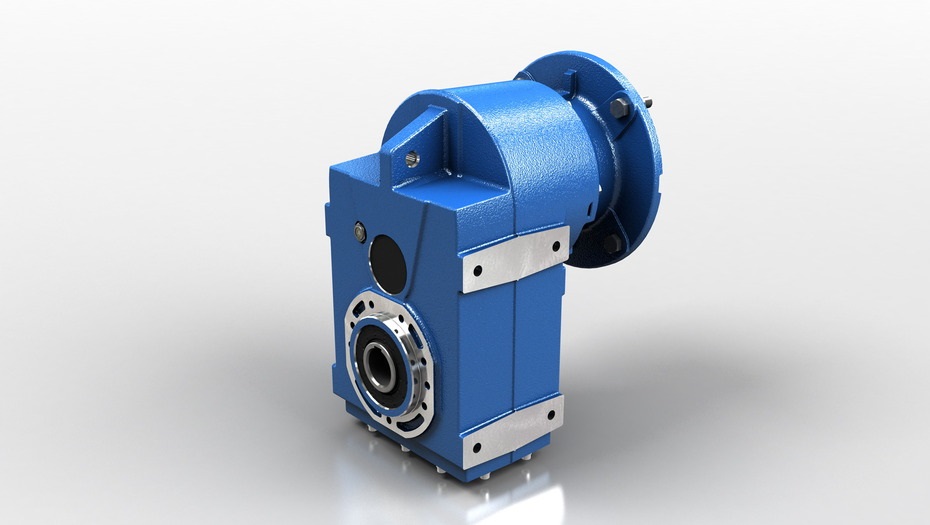

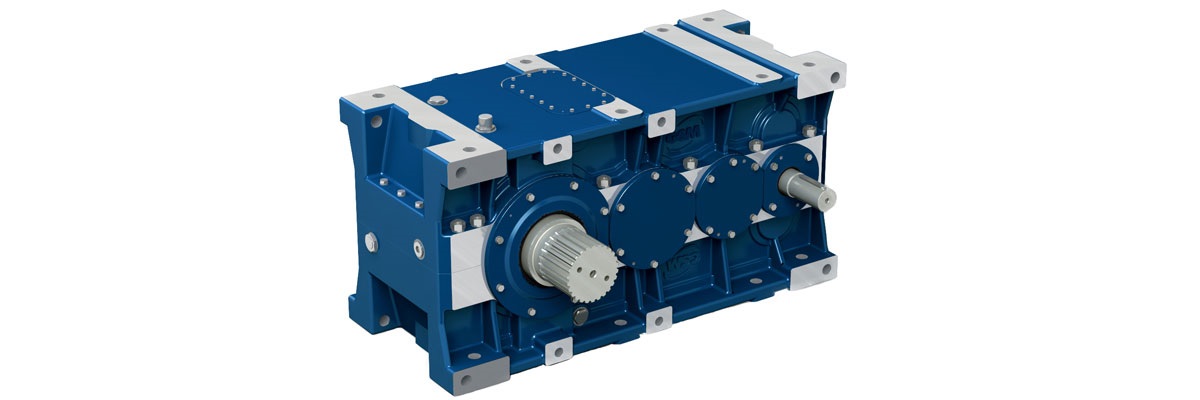

- Mazanje azimutnih ležajev (vetrne elektrarne), reduktorjev v najzahtevnejših okoljih z izrazito sunkovitim pogonom. Mast je tudi zelo primerna za valjarne v železarnah, kjer so ležaji valjev še posebej obremenjeni, tiskarske valje, lesnoobdelovalne stroje, robotske roke in ostale primere kjer potrebujete ekstremno zanesljivo mazanje.

Značilnosti masti:

- Mast Eco grease PD2 ščiti kotalne površine in gladi že poškodovane kotalne površine

- Kotalne površine ščiti tudi pri zdrsavanju ob nizkih obratih

- Podaljšuje življenjsko dobo strojev z zmanjševanjem trenja in posledično zmanjšuje porabo električne energije

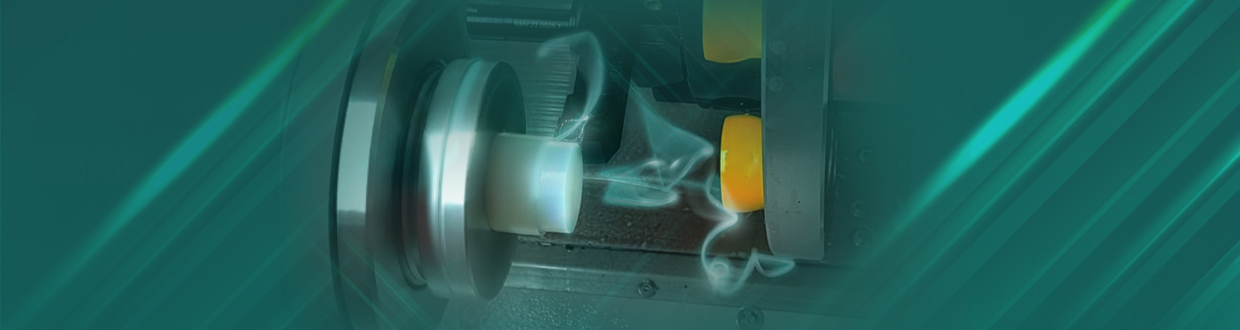

ADDINOL GRANULE GREASE 2 PLUS

Mast posebej razvita za mazanje strojev v proizvodnji pelet. Ta mineralna mast zagotavlja dolgotrajno mazanje ležajev pod visokimi obremenitvami pri povišani temperaturi. Stroji za proizvodnjo lesenih pelet so podvrženi vibracijam, dodatno težavo predstavlja vdor raznih tujkov v mast. Granule grease 2 plus zagotavlja maksimalno življenjsko dobo ležajev bobna , ki stiska pelete. NLGI 1-2, -15˚C do +160˚C.

Značilnosti masti:

- Zaradi strižne, oksidacijske in temperaturne stabilnosti, mast ohrani mazalne lastnosti

- Zagotavlja izvrstno korozijsko zaščito

- Visoka viskoznost baznega olja

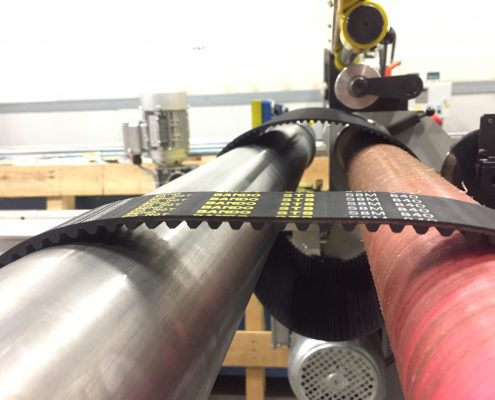

ADDINOL ADHESIVE LUBRICANT OG 0

»Lepljiva« mast z mineralnimi baznimi olji, EP dodatki za izredno visoke obremenitve (grafitni delci) je primerna za mazanje pri povišanih temperaturah. Namenjena je mazanju velikih odprtih zobniških prenosov v težki industriji, žerjavih. NLGI 0, -10˚C – do +180˚C

Tipična področja uporabe:

- Mast je razvita za mazanje velikih odprtih zobniških prenosov v raznih mlinih, železarnah, žerjavih in gradbenih strojih. Zelo primerna je za avtomatsko pršenje masti po temperaturno in tlačno obremenjenih zobniških sistemih, ozobljenih obročih ali gredah.

Značilnosti masti:

- Zmanjšuje trenje in posledično obrabo na stikih jeklo/jeklo

- Najboljša zaščita proti koroziji ter blaži vibracije

- Izredna temperaturna obstojnost

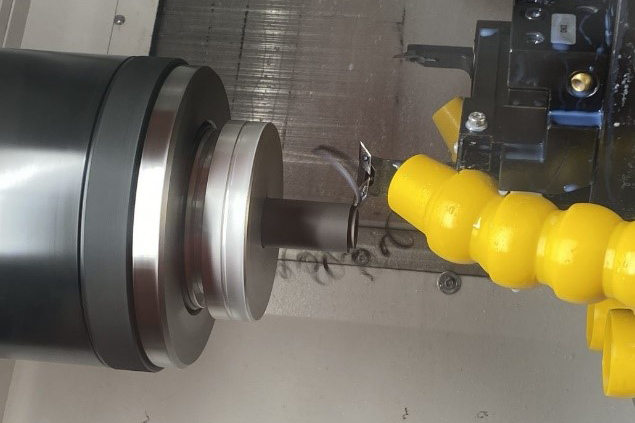

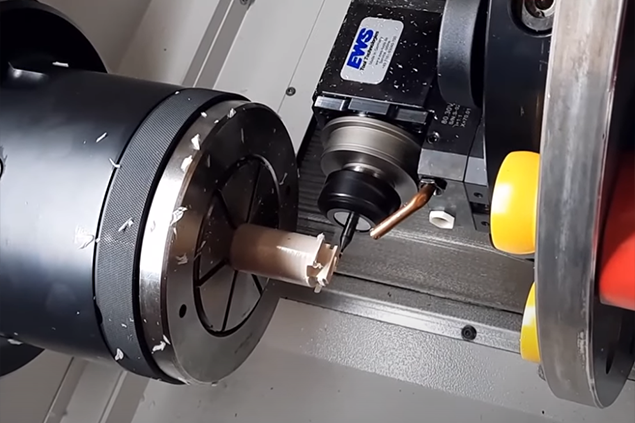

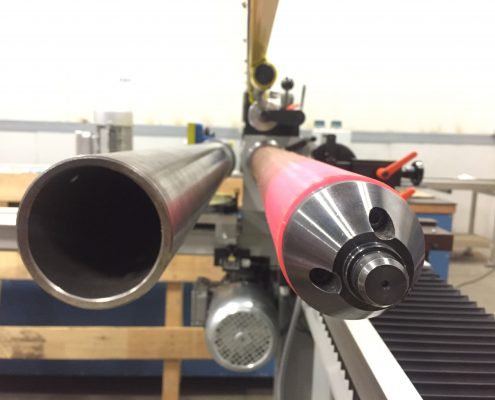

ADD HIGH SPEED GREASE 2

Posebej formulirana sintetična mast za hitro vrteče ležaje vreten ter ostale hitro rotirajoče elemente kot npr. tekstilni stroji, CNC stroji, ozobljenja v malih reduktorjih, električnih motorjih. NLGI 2, -50˚C do +120˚C.

Značilnosti masti:

- Minimalno trenje kontaktnih površin, majhne obrabe materialov

- Odporno na oksidacijo in staranje

- Kompatibilno s plastikami

ADD MEISELPASTE

Mast za uporabo v pnevmatskih in hidravličnih orodjih, mast je razvita za mazanje vtičnih orodij in drsnih puš v pnevmatskih in hidravličnih udarnih kladivih. NLGI 2, -30˚C do +1100˚C.

Značilnosti masti:

- Mast z izrednim oprijemom in dolgo življenjsko dobo

- Površine ščiti s plastjo bakra in grafita

- Mast prenese izredno visoke temperature.

ADDIFLON PFPE PREMIUM XH2

Visoko temperaturna mast za mazanje ležajev v sušilnih in tunelskih pečeh, ventilatorjih za vroče pline, električnih motorjih, suho tekočih kompresorjih,.. NLGI 2, -40˚ do +280˚C.

- Izredno temperaturna in kemično stabilna mast

- Neobčutljiva na radiaktivnost, razredčila, kisline, baze, alkohole in halogene.

- Mast za ekstremne pogoje delovanja

ADD WEAR PROTECT RS2 SYN

Idealna mast za mazanje ležajev električnih motorjev kjer se zahteva nizek nivo šumnosti. NLGI 2, -40˚C do +180˚C.

Značilnosti masti:

- Znatno zmanjšuje trenje in obrabo ležajev

- Dolga življenjska doba zaradi temperaturne in oksidacijske stabilnosti

- Primerna za zagone pri nizkih temperaturah

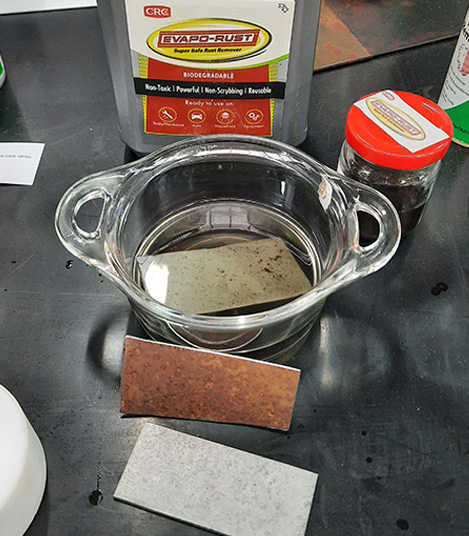

ADDINOL ANTI-CORROSION GREASE SW2

Prvovrstna mast, ki ščiti kovinske površine pred korozijo. Mast ima pridobljene najstrožje certifikate, tudi vojaške certifikate (NATO, MIL) za zaščito pred rjo. Priporočamo uporabo za vse mehanizme, ki so potopljeni v vodo ali pa so izpostavljeni zunanjim vremenskim vplivom. Antikorozijska mast je primerna za uporabo v vseh aplikacijah z direktnim kontaktom vode. NLGI 1-2, -25˚C do +80˚C

Tipična področja uporabe:

- Mazanje vitlov, vreten, ležajev, vodil cilindrov, odprtih zobniških prenosov v npr. pomorskih aplikacijah, vodnih jezih, čistilnicah odpadne vode,…

- Posebej razvito za zobniške prenose v vseh podvodnih napravah v ladjedelništvu, podvodni industriji,…

- Priporočamo za mazanje drsnih in kotalnih ležajev v vodnih črpalkah, turbinah, vodilnih kolesih jezov, grabljah v čistilnih napravah odpadne vode,vodnih pralnicah..

Značilnosti masti:

- Izvrstna odpornost masti na vodo, tudi slano vodo.

- Najbolje anti korozijske lastnosti masti.

- Izvrstna zaščita pred obrabo.

ADDINOL LONGLIFE GREASE HP2

Najboljša mast za dolgotrajno mazanje na osnovi mineralnih olj z zgoščevalcem iz litijevih mil in dodanimi aditivi za največje obremenitve. Posebej zasnovana za visoko obremenjene kotalne in drsne ležaje pri majhnih in srednjih hitrostih vrtenja do 140˚C. Mast je formulirana tako, da je odporna na stik z vodo. NLGI 2, -25˚C do +140˚C.

Tipična področja uporabe:

- Mast je primerna za aplikacije kjer je zahtevana dolgotrajna zmožnost mazanja ležajev pod visokimi obremenitvami.

Značilnosti masti:

- Mast za dolge intervale med posameznimi mazanji.

- Odporna na vodo.

- Izvrstna korozijska odpornost masti.

Za pomoč in dodatne informacije se posvetujte z našimi strokovnjaki. Z veseljem vam bomo pomagali pri izbiri najustreznejše masti!

Priporočamo uporabo biostabilnih emulzij in odstranjevalce oljnih madežev ti. ”skimmer”.

Priporočamo uporabo biostabilnih emulzij in odstranjevalce oljnih madežev ti. ”skimmer”.